0755-23323753

0755-23323753

电话:0755-23323753

总部:14704701606

华东:18114637169

邮箱:sales@cldkey.com

地址:深圳市宝安西乡街道办107国道375号金山科创园1栋8楼802

工业多目相机同步系统通过多台相机协同工作,实现大视野覆盖、高精度测量、立体视觉或多角度检测,广泛应用于工业自动化、智能制造等领域。其核心挑战在于多相机的同步性,即保证图像采集、传输与处理的时间一致性,以确保数据的有效融合与分析。

触发类型:

硬触发:通过物理信号(如数字IO电平跳变、光耦隔离信号)触发所有相机同时曝光。优点是延迟低(微秒级)、可靠性高,适用于高速运动场景(如流水线检测);缺点是需要额外布线,扩展性受限。

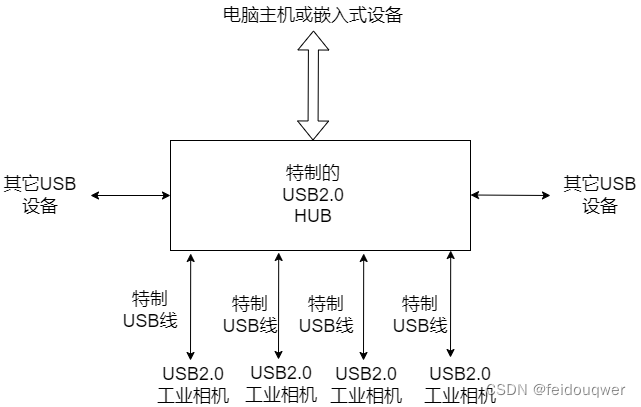

软触发:通过软件指令(如GigE Vision的GVSP协议、Camera Link的软件触发命令)同步相机采集。优点是布线简单(仅需网络/数据线),但延迟较高(毫秒级),易受网络抖动影响,适用于低速或静态场景。

硬件同步:共享高精度时钟源(如GPS、原子钟)或通过同步总线(如IEEE 1588 PTP协议)为相机分配统一时间戳。例如,支持PTP的工业相机可通过网络同步,时间误差可低至亚微秒级。

软件同步:通过主机发送同步指令,记录各相机图像的时间戳并后期校准。适用于对实时性要求不高的场景,但需额外算法补偿延迟。

空间同步:通过相机标定(如张正友标定法)获取各相机的内外参数(焦距、畸变、相对位置),将不同视角的图像转换到同一坐标系。

帧对齐:通过缓存或FIFO队列补偿传输延迟,确保多相机图像在同一处理周期内到达主机,适用于立体视觉中的视差计算。

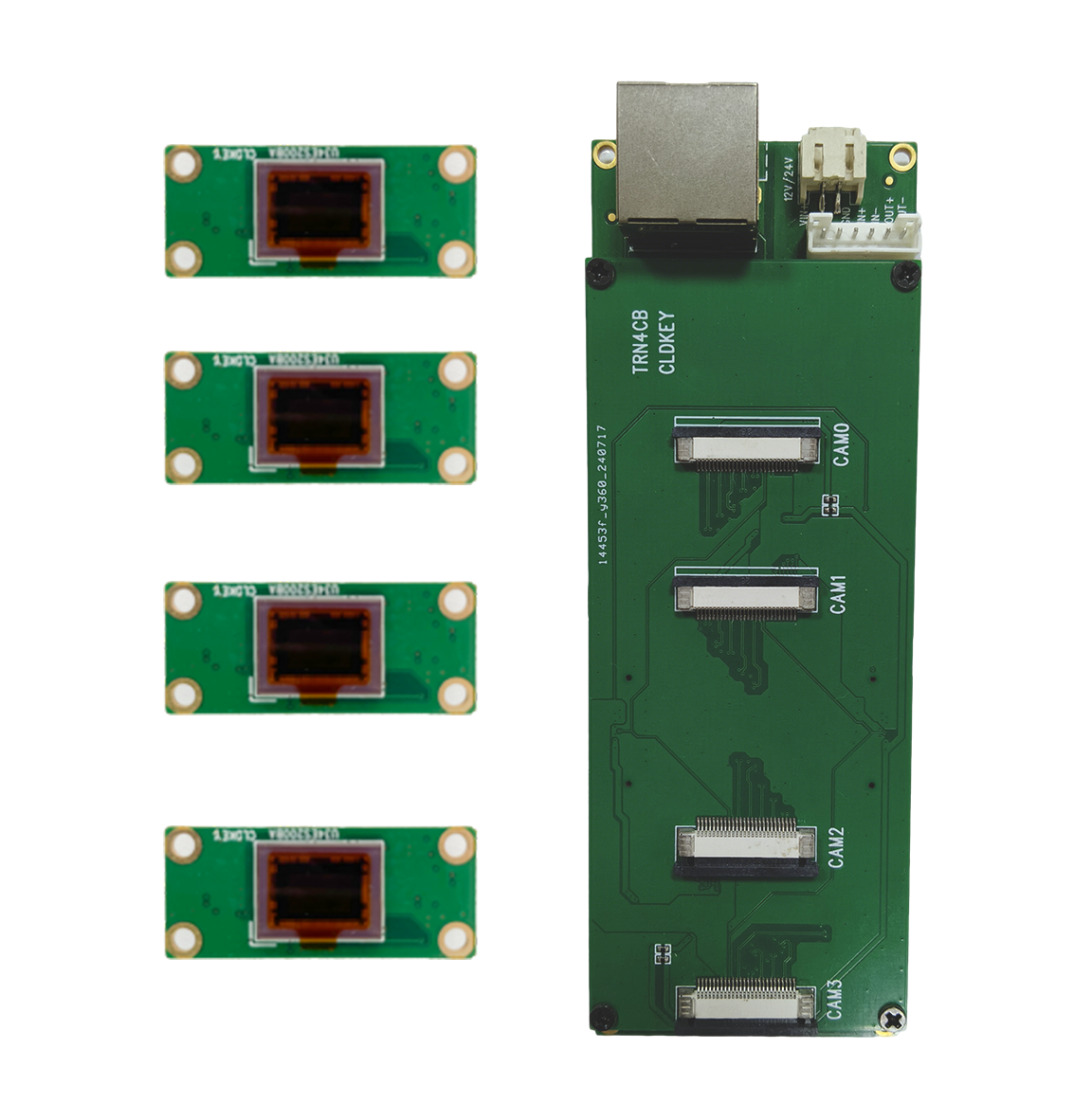

云钥科技的多目相机同步技术基于硬件级触发与软件协同控制,结合高精度时间协议,实现多相机系统的微秒级同步:

1、同步精度与实时性权衡:硬触发实时性高但布线复杂,软触发灵活但延迟大,需根据场景选择(如半导体检测需硬触发,物流分拣可接受软触发)。

2、多协议兼容:工业相机支持GigE、USB3.0、Camera Link等不同接口,需解决跨协议的同步(如GigE相机通过PTP同步,Camera Link通过硬件触发同步)。

3、动态环境适应性:流水线速度变化、振动等会导致相机相对位置偏移,需在线标定或动态调整同步参数。

应用场景:机械臂无序抓取(如仓库码垛、零件分拣)、精密装配(如芯片贴装)。

同步需求:双目或多目相机同步采集立体图像,通过视差计算生成深度图,为机械臂提供实时位姿。例如,协作机器人使用双相机(基线10cm),同步触发采集,深度精度达0.1mm,引导机械臂抓取直径5mm的小零件。